Metal processing is inseparable from the blade. A good blade must have high wear resistance, long tool life, high metal removal rate and high reliability. It is even required to have high performance in dry cutting or wet cutting under severe conditions (such as complex cutting and deep cavity), so as to ensure small tolerance of workpiece size and excellent surface quality. Today, let’s take a look at how the leader of the blade industry produces blades

How to make blade tolerance accurate

A typical blade is made of 80% tungsten carbide and metal matrix. The function of metal matrix is to bond hard cemented carbide powder together, of which cobalt is the most common. The process of producing blades is very complex. It takes more than two days to complete, and there will be a lot of challenges. In addition to absolute precision and reliability, cleanliness is a prerequisite. The whole process must be well guaranteed without any carelessness.

The first step is to ensure that the composition ratio of each specific powder is just right. Tungsten is a limited raw material derived from Sandvik’s mine in Austria or recycled blade. Cobalt, titanium and all other components come from carefully selected suppliers who can ensure consistent quality without affecting the quality of finished products. Nevertheless, every batch must be meticulously tested in the laboratory for safety. The main components are then automatically distributed to containers at different stations along the weighing line. For some blades, a small amount of special ingredients need to be added manually. After passing through all the different stations, the full container will weigh hundreds of kilograms.

B??c ti?p theo là nghi?n, tr?n các thành ph?n trong thùng ch?a v?i etanol, n??c và các h?p ch?t h?u c?, và nghi?n chúng ??n kích th??c h?t c?n thi?t: th??ng có ???ng kính 0,1 ~ 5 micron. Quá trình này m?t 8 ~ 55 gi?, tùy thu?c vào c?ng th?c c?a thành ph?m. H?p ch?t này là m?t d?ng s?n s?t màu xám v?i ?? ??c t??ng t? nh? s?a chua ?? u?ng. Sau ?ó, bùn ???c b?m vào máy s?y phun, và máy s?y phun làm bay h?i h?n h?p etanol và n??c b?ng nit? nóng.

Khi b?t kh?, nó bao g?m các h?t hình c?u có ???ng kính kho?ng 100 micron. Các m?u ?? ???c g?i ??n phòng thí nghi?m ?? ki?m tra ch?t l??ng. Sau ?ó, b?t làm s?n ???c ?? ??y vào m?t thùng nh? h?n và ???c x? ly b?ng máy ép, trong ?ó h?p ch?t h?u c? ?óng vai trò là ch?t k?t dính, và b?t ???c k?t dính v?i nhau sau khi ép. Sau khi khu?n c?a m?t l??i dao c? th? ???c ??t vào v? trí, khoang bên trong c?a khu?n s? ???c ?? ??y b?t. Máy c?ng c? có th? t?o ra l?c ép 50 t?n khi s?n xu?t m?t l??i dao duy nh?t. Ngay c? khi m?c ?? t? ??ng hóa(chǎn) c?a toàn b? quá trình cao, m?i l??i dao v?n s? ???c can, và sau ?ó ng??i v?n hành s? th?c hi?n ki?m soát ngo?i hình vào nh?ng kho?ng th?i gian nh?t ??nh ?? ??m b?o ch?t l??ng và ?? chính xác cao nh?t. ? giai ?o?n này, l??i dao v?n còn r?t m?ng manh, vì v?y b??c ti?p theo là ??a vào lò thiêu k?t.

Why is sintering a complicated process

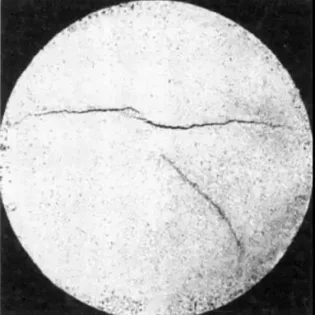

Lò thiêu k?t có th? thiêu k?t hàng nghìn l??i dao cùng m?t lúc. L??i dao ???c làm nóng ??n kho?ng 1500 ℃, trong ?ó quá trình này m?t kho?ng 13 gi?, và b?t ép ???c n?u ch?y thành cacbua xi m?ng, là m?t v?t li?u c?c k? c?ng. Tuy nhiên, quá trình này s? d?n ??n s? co rút nghiêm tr?ng: kích th??c c?a l??i thiêu k?t ch? b?ng kho?ng m?t n?a kích th??c c?a ph?n ???c ép. Sau khi ???c g?i ??n phòng thí nghi?m m?t l?n n?a ?? ki?m tra ch?t l??ng, mài m?t trên và m?t d??i c?a l??i dao theo ?? dày chính xác. B?i vì cacbua xi m?ng r?t c?ng, c?n ph?i s? d?ng ?á mài có ch?a 150 tri?u h?t kim c??ng c?ng nghi?p nh? ?? mài nó theo ?? dày chính xác. Th?ng th??ng, l??i dao ph?i ???c ?ánh bóng l?i ?? ??t ???c hình d?ng và kích th??c r?nh chính xác.

This is a key step in the manufacturing process. The use of 6-axis grinder can ensure very strict tolerance, so that there has been a joke in Kimmer factory: “if you sneeze, the tolerance will change immediately”.

Clean and coat the blade immediately after grinding. To avoid any grease or dust, gloves must be worn when taking the blade. There are two different coating methods of blade coating: chemical vapor deposition (CVD) and physical vapor deposition (PVD). In a typical CVD, the blade substrate is contacted with one or more volatile coating gases, which react on the surface of the blade substrate to generate the required deposits. The physical vapor depositio