O molde progressivo é o representante do molde de estampagem de precis?o. Suas características de alta velocidade, alta eficiência e alta precis?o o tornam amplamente utilizado na produ??o e fabrica??o de micro pe?as eletr?nicas de precis?o, e cada vez mais pe?as médias e grandes também s?o fabricadas por matriz progressiva de precis?o. No entanto, esses requisitos de trabalho de alta velocidade, alta precis?o, pequenos e em massa também representam um desafio para a for?a e a resistência ao desgaste da matriz. O desgaste da matriz reduzirá a precis?o do produto e a vida útil da matriz. A tritura??o de desligamento ou a fratura da matriz atrasar?o as horas de trabalho, reduzir?o a eficiência da produ??o e aumentar?o o custo de produ??o. Portanto, melhorar a resistência da matriz e a resistência ao desgaste significa reduzir custos e melhorar a eficiência da produ??o.

O material da matriz é o principal fator que determina a resistência da matriz e a resistência ao desgaste. Existem muitas raz?es para a falha da matriz, incluindo estrutura da matriz, tecnologia de processamento da matriz e condi??es de trabalho da matriz, mas, em última análise, o fator direto que leva ao desgaste da matriz e à falha por fratura é a resistência e a tenacidade do próprio material. Os materiais de metal duro s?o amplamente utilizados em matrizes progressivas de precis?o devido à sua alta resistência, alta tenacidade e alta resistência ao desgaste. Com a melhoria da velocidade de estampagem, precis?o de estampagem e vida útil da matriz progressiva de precis?o, as pessoas têm requisitos cada vez mais altos para materiais de metal duro.

Pesquisadores em casa e no exterior est?o estudando o mecanismo de falha de desgaste, causas e medidas de resistência ao desgaste da matriz progressiva de metal duro de vários angulos. A maioria deles estuda a classifica??o de metal duro sob a perspectiva de macrofatores externos de falha da matriz.

Neste trabalho, as causas de falha por fratura da matriz progressiva de metal duro wc2co s?o estudadas do ponto de vista microscópico através de ensaios metalográficos e combinadas com as propriedades do próprio material.

Estudo sobre metal duro wc2co

O metal duro Wc2co é um material compósito composto por metal duro refratário e cobalto metálico ligado produzido por metalurgia do pó. O cobalto é um dos elementos do grupo ferro. é um metal cimentado para fazer metal duro. Devido à boa lubricidade e ades?o do CO ao WC da fase dura e à grande solubilidade do WC da fase dura no CO, o metal duro wc2co possui excelentes propriedades como alta resistência, alta dureza e alta resistência ao desgaste. A resistência do metal duro é muito maior do que a de cada componente individual. Para esse fen?meno, muitos estudiosos fizeram um estudo muito aprofundado e apresentaram algumas explica??es teóricas com as quais basicamente concordamos.

Dawihl e outros estudiosos na Alemanha apresentaram a teoria do esqueleto de carboneto cimentado e sua teoria do esqueleto modificada. Eles acreditam que durante a sinteriza??o de briquetagem de carboneto cimentado, as partículas de carboneto formam um esqueleto agregado interconectado, e a lacuna do esqueleto é preenchida com a fase de liga??o Co. as propriedades do carboneto cimentado s?o causadas pelo esqueleto de carboneto refor?ado pela fase co. A teoria do esqueleto também sustenta que quando a for?a do esqueleto de carboneto é suficiente,

Quanto mais uniforme a distribui??o da fase CO, maior a resistência à fratura da liga; Quando a fase co local cai, o esqueleto da fase dura será facilmente danificado e a resistência da liga será reduzida. Portanto, o conteúdo e a distribui??o da fase CO têm uma influência importante nas propriedades do metal duro.

Gurland et ai. Apresentou a teoria do filme e acreditou que as partículas de carboneto s?o cercadas por co-filme contínuo, e o co-filme desempenhará um papel importante na resistência dos gr?os de carboneto adjacentes altos. A teoria do refor?o de partículas proposta na China sustenta que a resistência teórica dos materiais de carboneto e co é realmente muito alta. Somente devido a um grande número de defeitos de trincas no material, a resistência real do material é muito menor que a resistência teórica. No entanto, quando o tamanho de partícula dos dois materiais é reduzido até certo ponto e misturado uniformemente, a probabilidade de defeitos de trincas nos dois grupos será dobrada e a resistência real dos dois grupos pode ser muito melhorada. Portanto, contanto que a distribui??o e o tamanho das partículas de gr?os de WC e co-camadas sejam controlados, a resistência teórica dos componentes pode ser colocada em jogo. Portanto, defeitos estruturais que n?o est?o em conformidade com o conceito de compósito, como gr?os de carboneto grosseiros, pool de CO e perda local de CO, afetar?o o esfor?o do refor?o de partículas,

A resistência e outras propriedades do metal duro s?o reduzidas. A partir da pesquisa teórica acima, pode-se ver que o conteúdo e a uniformidade de distribui??o dos materiais da fase CO têm um impacto importante na resistência dos materiais de metal duro wc2co. Quando os materiais da fase co s?o danificados ou parcialmente ausentes ou parcialmente empilhados, a resistência do metal duro também será danificada.

exame metalográfico de pun??o fraturado

Neste estudo, o pun??o quebrado sob desgaste normal após o blanking de alta velocidade é tomado como amostra. A amostra vem de uma empresa de fabrica??o de pe?as de precis?o em Shenzhen, e o material do pun??o é metal duro cd750. At 1 EO 1530vp Eletr?nica

A microestrutura e composi??o das amostras foram observadas por microscópio de varredura e espectr?metro de energia inca300. A Figura 1 é a morfologia do pun??o quebrado. Pode-se ver na figura que a boca quebrada do molde é desigual e o filete na lateral do molde é exibido. O desgaste é muito grave.

Fig. 1 morfologia da fratura do pun??o

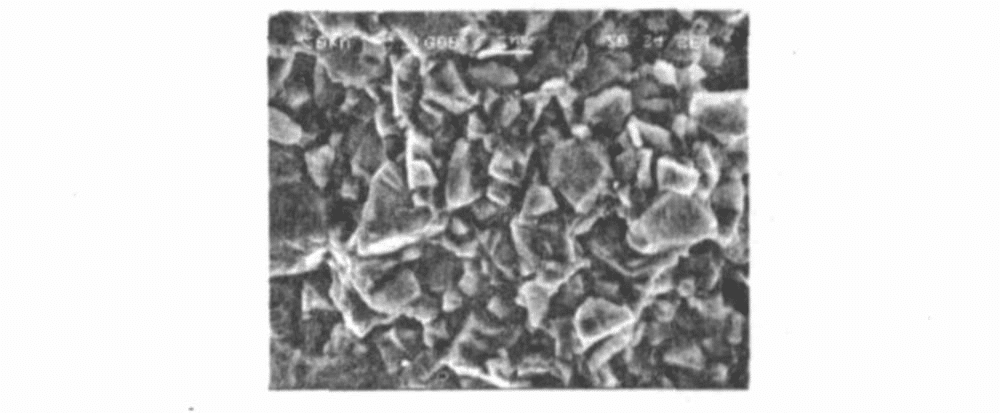

A Fig. 2 é o diagrama de microestrutura da parte central da fratura, na qual partículas maci?as de WC s?o empilhadas de forma compacta e ordenada com bordas e cantos claros; Como a parte central n?o é afetada pelo desgaste e corros?o do lubrificante quando a matriz está em funcionamento, este estudo considera que a estrutura organizacional e a composi??o da parte central s?o exatamente as mesmas do material original.

Fig. 2 microestrutura da parte central da fratura

A maioria das matrizes progressivas de precis?o de metal duro s?o retificadas. A Figura 3 mostra a superfície de trabalho da matriz. Comparado com o material de base mostrado na Figura 2, marcas óbvias de moagem podem ser vistas. As bordas afiadas e cantos do bloco de WC s?o retificados e a superfície é plana.

Figura 3 superfície de trabalho da matriz

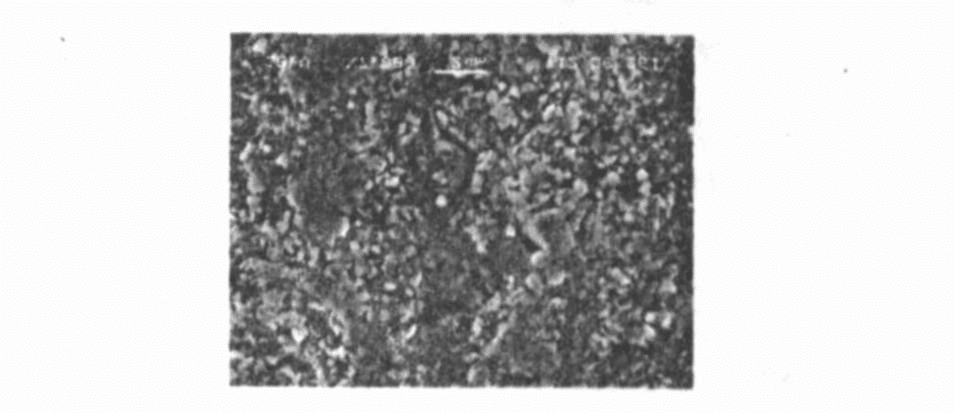

A Fig. 4 é a microestrutura da superfície de trabalho da matriz na fratura da matriz. Na figura, os tra?os de esmerilhamento do bloco de WC s?o bastante reduzidos, enquanto os vestígios de queda do bloco de WC (parte mostrada em quadro elíptico) s?o muito óbvios, resultando na exposi??o do bloco de WC sem esmerilhamento no interior e a superfície de trabalho da matriz é desigual e o limite é difuso.

Fig. 4 microestrutura da superfície da matriz na fratura

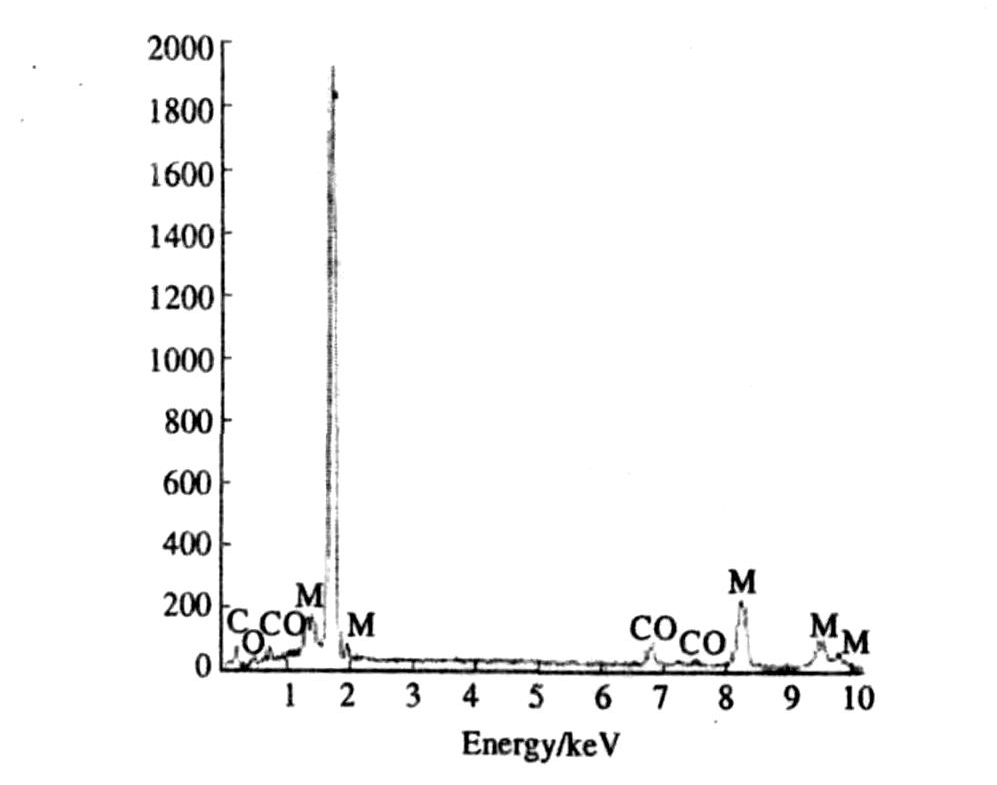

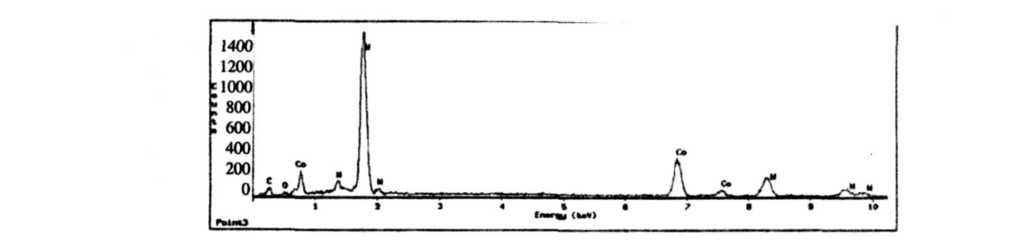

A Fig. 5 é o resultado da análise do espectro de energia da parte central da fratura mostrada na Fig. 2, e a Fig. 6 é o resultado da análise do espectro de energia da superfície de trabalho da matriz na fratura mostrada na Fig. 4. A partir da compara??o de picos do espectro de energia, pode-se verificar que o valor de pico do componente W na parte da superfície de trabalho da matriz é significativamente maior do que na parte central, enquanto o valor de pico do componente CO é menor do que na parte central. A detec??o relativa dos valores de conteúdo dos dois componentes também constatou que na parte central da fratura, o conteúdo de W representou 75% e o conteúdo de CO representou 25%; Na superfície de trabalho da matriz na fratura, o teor de W é 91,93%, enquanto o teor de CO é apenas 8,07%. Uma vez que a microestrutura e a composi??o da parte central s?o exatamente as mesmas do material original, pode-se explicar que o conteúdo da fase de liga??o CO na superfície de trabalho da matriz na fratura é significativamente reduzido em compara??o com o do original. material de metal duro.

Fig. 5 detec??o do espectro de energia de pico da superfície de trabalho da matriz na fratura

Fig. 6 valor de pico da detec??o do espectro de energia no centro da fratura

análise de fratura

A causa direta da fratura da matriz é a resistência e tenacidade insuficientes do material. A partir do estudo anterior sobre as propriedades do metal duro wc2co, pode-se saber que a resistência e a tenacidade do metal duro dependem em grande parte do teor de CO e da condi??o de liga??o.

Nas pe?as de padr?o convexo de fratura, o desgaste da superfície causa a perda do elemento Co, e o conteúdo do componente CO é obviamente reduzido. A perda de CO destrói a continuidade do esqueleto da fase dura do WC, e o estado de liga??o do bloco de WC muda de acordo. Quando a perda de fase de CO ao redor da superfície do bloco WC atinge um certo grau, o efeito de liga??o e refor?o composto do CO em rela??o às partículas de WC será muito enfraquecido ou até mesmo desaparecerá, resultando em partículas de WC caindo da matriz do material e formando po?os na superfície. a superfície da matriz, ao mesmo tempo, o bloco WC dentro da matriz sem moagem também é exposto, o que destrói a estrutura original do esqueleto da fase dura; O bloco WC exposto com arestas vivas e cantos reduz a resistência ao desgaste do metal duro e acelera o desgaste do metal duro; Isso também acelerou ainda mais a perda de Co. o ciclo de queda de partículas de CO e WC continuou a se expandir, resultando na redu??o da tenacidade e resistência do material nesta parte até atingir o limite, ent?o a matriz quebrou ali.

Conclus?o

A micromorfologia da superfície de trabalho da matriz na boca da fratura foi observada e comparada com a morfologia original do material e a superfície de trabalho de retifica??o original da matriz; As diferen?as de composi??o de CO e W na superfície de trabalho da matriz na boca da fratura e o material de metal duro original s?o comparados por EDS, e as seguintes conclus?es s?o obtidas:

(1) O conteúdo e a uniformidade de distribui??o dos elementos da fase CO têm um impacto importante nas propriedades do metal duro wc2co. A perda de CO levará diretamente ao declínio das propriedades do metal duro wc2co.

(2) No processo de blanking de alta velocidade, após o desgaste da matriz de metal duro, a superfície da matriz é irregular e a estrutura do esqueleto é danificada devido à queda de partículas de CO e WC.

(3) Sob a condi??o de estampagem de alta velocidade, o desgaste da matriz mostra que o conteúdo do elemento Co é significativamente reduzido, e o efeito de liga??o e refor?o composto do CO em rela??o à fase dura WC é enfraquecido, o que reduz a resistência e a tenacidade do o material, acelera o desgaste do material e leva à fratura da matriz.

Kal?p alan?nda kullan?lmas?n? tavsiye etti?iniz karbür nedir. Yo?unluk bak?m?ndan GB ka? olmal?d?r? N?o: Pres bask? esnas?nda ?ekil verdi?i malzeme pirin?'tir. Te?ekkürler

Olá Muhsin,

Obrigado por seu comentário.

Recomendamos baixo cobalto em torno de 6-8% para matrizes de metal duro e alto cobalto 15-25% para matrizes de cabe?a fria de metal duro.

A densidade é de cerca de 13,5-14,5 g/cm^3.

Se você tiver alguma dúvida, n?o hesite em contactar-nos em [email protected]

Atenciosamente,

Tim