Die strukturelle Form eines Teils muss nicht nur die Anforderungen an die Konstruktionsleistung erfüllen, sondern auch die Anforderungen an den Verarbeitungsprozess erfüllen. Daher ist es notwendig, die gemeinsame Prozessstruktur für Teile zu verstehen.

Prozessstruktur der Gussteile (einschlie?lich Zeichnung der übergangslinie)

Die Prozessstruktur von Gussteilen umfasst Formneigung, Gussausrundung, Gusswandst?rke usw.

1. Hebehang für Schalungen

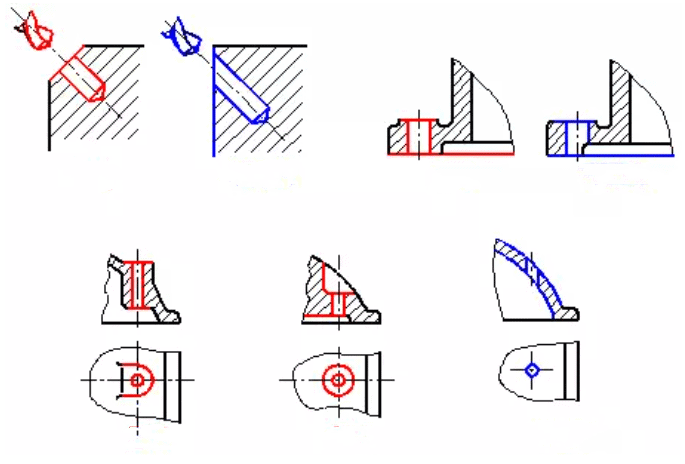

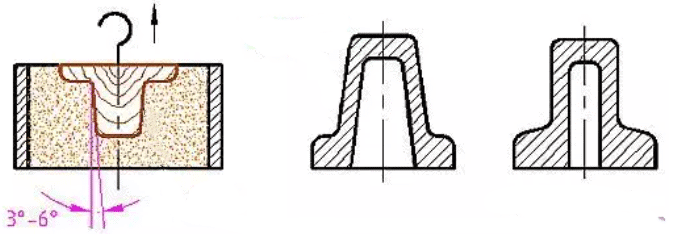

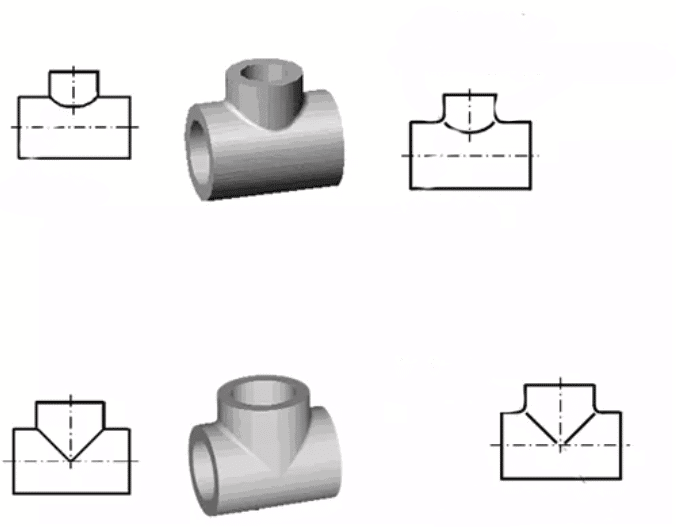

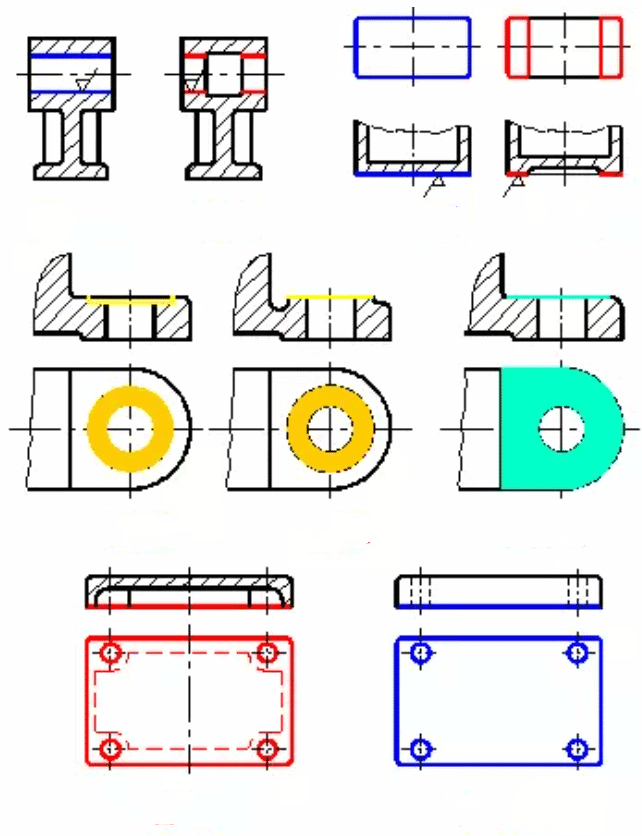

Beim Gie?en von Teilen wird zur Erleichterung der Formentnahme h?ufig entlang der Formanfangsrichtung an der Gie?wand eine bestimmte Neigung, das hei?t die Formanfangsneigung, ausgebildet. Für die Struktur mit geringer Neigung darf sie nicht in das Diagramm eingezeichnet werden, aber der Wert der Neigung zum Anheben der Form muss in den technischen Anforderungen in Worten erkl?rt werden. Wie in Abbildung 1 gezeigt.

Abbildung 1

2. Filet gie?en

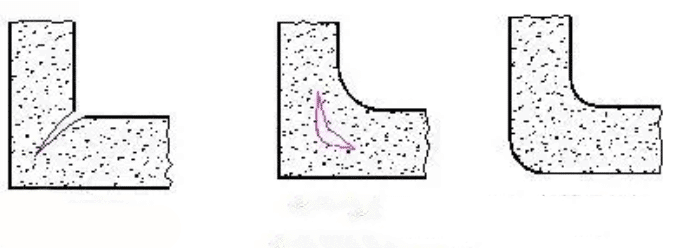

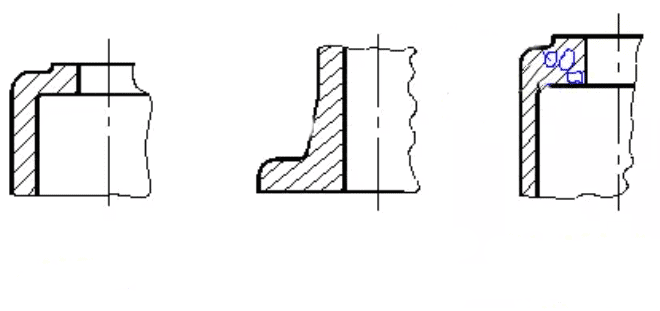

Um zu verhindern, dass beim Gie?en von Teilen Sand aus der Gie?sandform f?llt und Risse oder Lunker w?hrend des Abkühlens des Gussstücks entstehen (wie in Abb. 3. Die gegossene Hohlkehle ist grunds?tzlich in der Zeichnung zu zeichnen. Wenn der Radius jeder Verrundung gleich oder ?hnlich ist, kann der Radiuswert einheitlich in den technischen Anforderungen angegeben werden, z. B. gegossene Verrundung R3 ~ R5 usw.

Da am Schnittpunkt von Gussteilfl?chen Gussausrundungen vorhanden sind, wird die Schnittlinie zweier Fl?chen weniger deutlich. Auf der Teilzeichnung muss die theoretische Schnittlinie der Oberfl?che jedoch weiterhin gezeichnet werden, aber es ist erforderlich, an beiden Enden oder einem Ende der Schnittlinie, die normalerweise als übergangslinie bezeichnet wird, ein Leerzeichen zu lassen. Die Zeichnungsmethode der übergangslinie ist grunds?tzlich die gleiche wie die der Schnittlinie ohne Verrundung. Die Unterschiede zwischen ihnen sind in Abbildung 4 dargestellt.

3. Wandst?rke des Gussstücks

Um Risse oder Lunker durch Eigenspannungen beim Abkühlen des Gussstücks zu vermeiden, soll die Wandst?rke des Gussstücks m?glichst gleichm??ig sein und auch der übergang zwischen unterschiedlichen Wandst?rken soll gleichm??ig sein, wie in Bild 5 dargestellt.

Abbildung.5

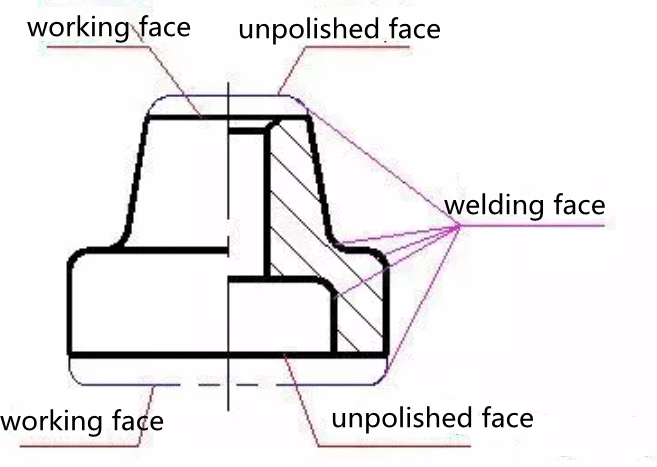

Schneidprozessstruktur von Metallteilen

Die Struktur des Schneidprozesses von Metallteilen umfasst Anfasen und Abrunden, Werkzeugrücklaufnut oder Schleifscheibe über Laufnut, angemessene Bohrstruktur, Boss und Pit usw.

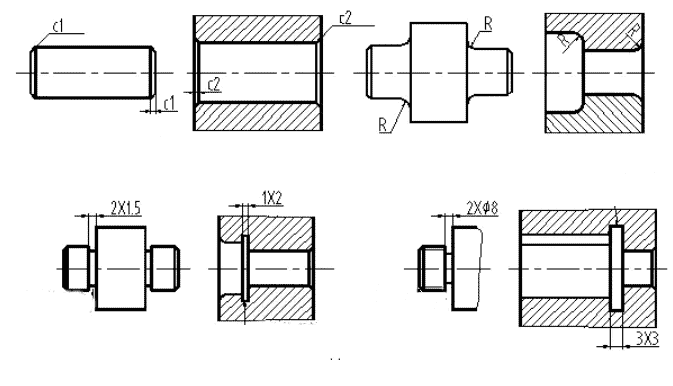

1. Fasen und Verrunden

Um die Montage zu erleichtern, wird h?ufig eine Fase am Wellenende oder an der ?ffnung eingearbeitet, wie in Abb. 6 (a) gezeigt. Um Risse an der abgestuften Welle oder am Loch aufgrund von Spannungskonzentration zu vermeiden, werden h?ufig Verrundungen am Wendepunkt der Schulter bearbeitet, wie in Abb. 6 (b) gezeigt. Art und Gr??e der Fasen und Rundungen von Teilen sind in der nationalen Norm festzulegen.

Abbildung.6

2. Hinterschnitt oder Schleifscheibe über Fahrnut

Um das Werkzeug w?hrend des Schneidens leicht zurückzuziehen und die Bearbeitungsqualit?t sicherzustellen, wird die Werkzeugrückzugsrille oder die Schleifrad-über-Verfahrrille h?ufig an der Schulter der Bearbeitungsfl?che bearbeitet, wie in Fig. 6 (c) gezeigt. Aufbau und Gr??e der überlaufrille der Schleifscheibe sind in der nationalen Norm festgelegt.

3. Bosse oder Gruben

Um den Umfang der maschinellen Bearbeitung zu reduzieren und einen guten indirekten Kontakt der Teile w?hrend des Zusammenbaus sicherzustellen, werden h?ufig Vorsprünge oder Vertiefungen auf der Oberfl?che von Teilen hergestellt.

4. Angemessene Bohrstruktur

Um eine Achsabweichung und einen Bohrerbruch w?hrend des Bohrens zu vermeiden, muss die Lochachse senkrecht zur Endfl?che des Lochs sein. Wenn sich auf der geneigten Oberfl?che eine Bohrstruktur befindet, muss daher eine Ebene, ein Vorsprung oder eine Grube senkrecht zur Bohrrichtung entworfen werden, wie in Abbildung 8 gezeigt.

Schneidprozessstruktur von Metallteilen

Die Struktur des Schneidprozesses von Metallteilen umfasst Anfasen und Abrunden, Werkzeugrücklaufnut oder Schleifscheibe über Laufnut, angemessene Bohrstruktur, Boss und Pit usw.

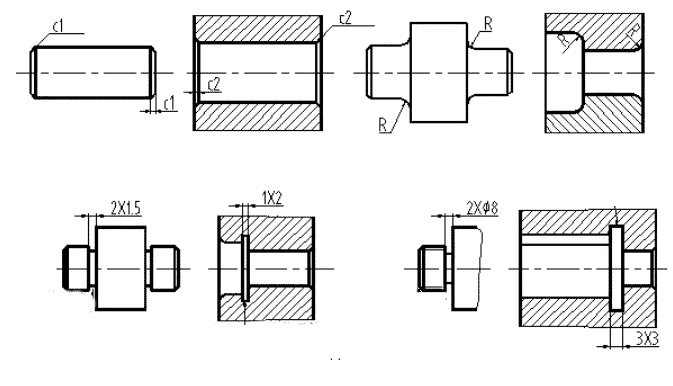

1. Fasen und Verrunden

Um die Montage zu erleichtern, wird h?ufig eine Fase am Wellenende oder an der ?ffnung eingearbeitet, wie in Abb. 6 (a) gezeigt. Um Risse an der abgestuften Welle oder am Loch aufgrund von Spannungskonzentration zu vermeiden, werden h?ufig Verrundungen am Wendepunkt der Schulter bearbeitet, wie in Abb. 6 (b) gezeigt. Art und Gr??e der Fasen und Rundungen von Teilen sind in der nationalen Norm festzulegen.

Abbildung.6

2. Hinterschnitt oder Schleifscheibe über Fahrnut

Um das Werkzeug w?hrend des Schneidens leicht zurückzuziehen und die Bearbeitungsqualit?t sicherzustellen, wird die Werkzeugrückzugsrille oder die Schleifrad-über-Verfahrrille h?ufig an der Schulter der Bearbeitungsfl?che bearbeitet, wie in Fig. 6 (c) gezeigt. Aufbau und Gr??e der überlaufrille der Schleifscheibe sind in der nationalen Norm festgelegt.

3. Bosse oder Gruben

Um den Bearbeitungsaufwand zu reduzieren und einen guten indirekten Kontakt der Teile w?hrend der Montage sicherzustellen, werden auf der Oberfl?che der Teile h?ufig Vorsprünge oder Vertiefungen angebracht, wie in Abbildung 7 dargestellt

Abbildung.7

4. Angemessene Bohrstruktur

Um eine Achsabweichung und einen Bohrerbruch w?hrend des Bohrens zu vermeiden, muss die Lochachse senkrecht zur Endfl?che des Lochs sein. Wenn sich auf der geneigten Oberfl?che eine Bohrstruktur befindet, muss daher eine Ebene, ein Vorsprung oder eine Grube senkrecht zur Bohrrichtung entworfen werden, wie in Abbildung 8 gezeigt.