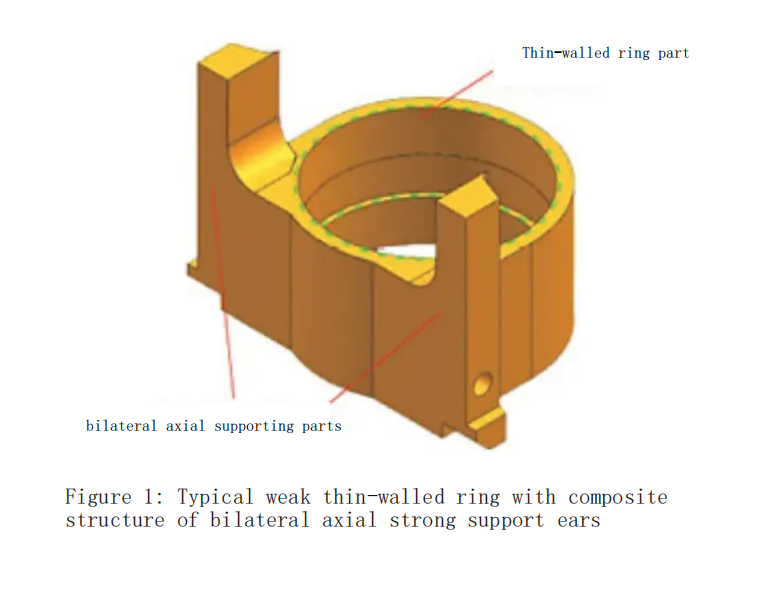

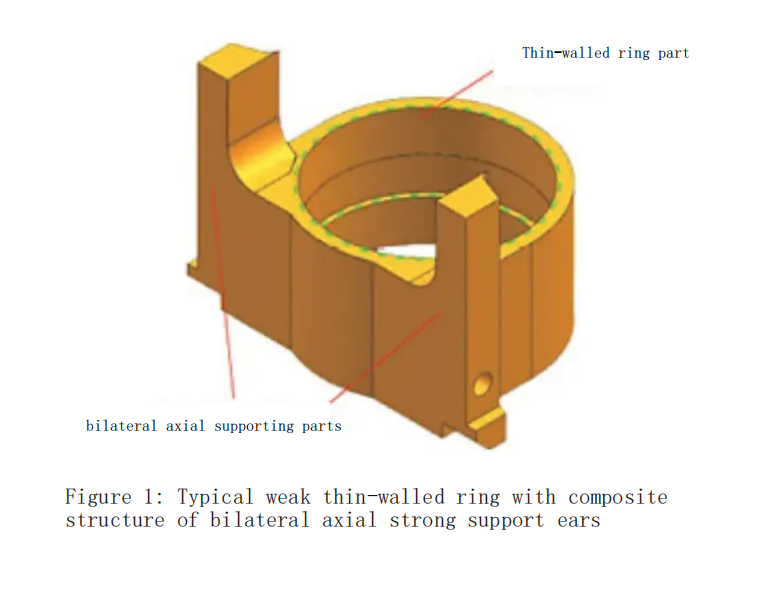

Der Hauptk?rper des Teils ist eine Struktur mit schwacher Steifigkeit, die bei der mechanischen Bearbeitung zu Instabilit?t neigt, insbesondere bei der Bearbeitung der Au?enwand des Rings und beim Einspannen des dünnwandigen Rings.

Bearbeitungsanalyse

Die Morphologie des typischen schwachen dünnwandigen Rings mit einer Verbundstruktur aus bilateralen axialen Stützteilen nach der Bearbeitung mit allgemeinen mechanischen Bearbeitungstechniken ist in Abbildung 2 dargestellt. Folgende M?ngel wurden beobachtet:

(1) Deutliche Werkzeugspuren in der Mitte der beidseitigen axialen Stützteile. Die Ober- und Unterseite der beidseitigen axialen Stützteile werden in zwei separaten Bearbeitungsschritten geformt: dem Fr?sen der Form des dünnwandigen Rings und dem Fr?sen der Form der beidseitigen axialen Stützteile. Da die Prozesspunkte der beiden Schritte nicht übereinstimmen, entstehen deutliche Werkzeugspuren in der Mitte der beidseitigen axialen Stützteile.

(2) Auff?llige Vibrationsspuren in der Mitte des dünnwandigen Rings. Die Wandst?rke des mittleren Teils des Ringk?rpers betr?gt 2 mm, was zu einer deutlich unzureichenden Steifigkeit führt. Bei der Bearbeitung des dünnwandigen Rings neigt der mittlere Teil zur Instabilit?t, was zur Bildung deutlicher Vibrationsspuren führt. Zusammengenommen führt die Instabilit?t der Bearbeitung zu einem Produktionsengpass.

Prozessoptimierung

Um die M?ngel allgemeiner mechanischer Bearbeitungsverfahren zu beheben, wurden eine Reihe von kombinierten Bearbeitungsma?nahmen eingeführt. Dazu geh?ren die Umstellung der Prozess-Benchmarks auf die ?Bohrungs-Fl?chen-Kontur“, die schrittweise Reduzierung der Werkstücksteifigkeit w?hrend der Bearbeitung, die Verst?rkung der Steifigkeit in Kombination mit D?mpfung und Schwingungsabsorption sowie die Maximierung von Klemmfl?che und Steifigkeit. Diese Ma?nahmen zielen auf eine stabile Bearbeitung des schwachen dünnwandigen Rings mit der Verbundstruktur bilateraler axialer Stützteile ab.

Pr?zise Konvertierung von Prozess-Benchmarks

(1) Nach der Grobbearbeitung der Innenform und der Stirnfl?che werden der Innenkreis und die Stirnfl?che pr?zise gedreht, um den Prozessma?stab ?Bohrungsfl?che“ zu bilden.

(2) Die spezifischen Schritte zum Fr?sen des Konturpositionierungs-Benchmarks sind wie folgt.

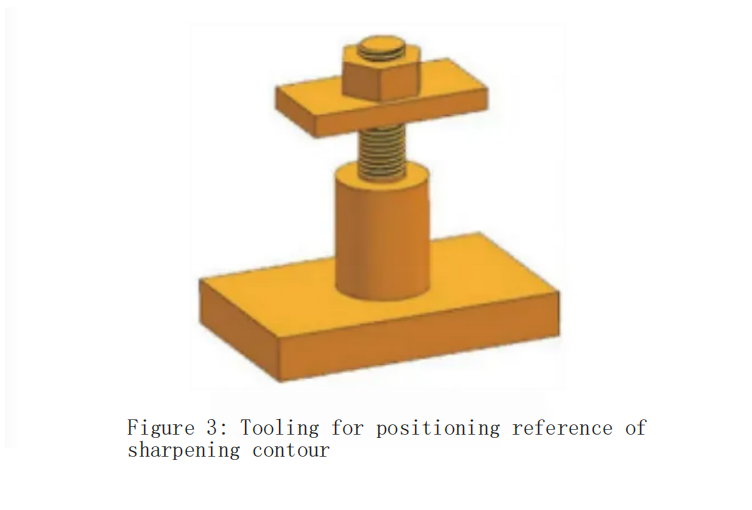

1) Spannen Sie die Vorrichtung in den Schraubstock ein (siehe Abbildung 3). Die Unterseite der Vorrichtung ist auf die Stirnfl?che des Werkstücks ausgerichtet, die zylindrische Oberfl?che der Vorrichtung auf die axiale Richtung des inneren Kreises des Werkstücks. Richten Sie die Unterseite der Vorrichtung mit einer Messuhr auf eine Ebenheit von ≤ 0,01 mm aus und fixieren Sie sie anschlie?end.

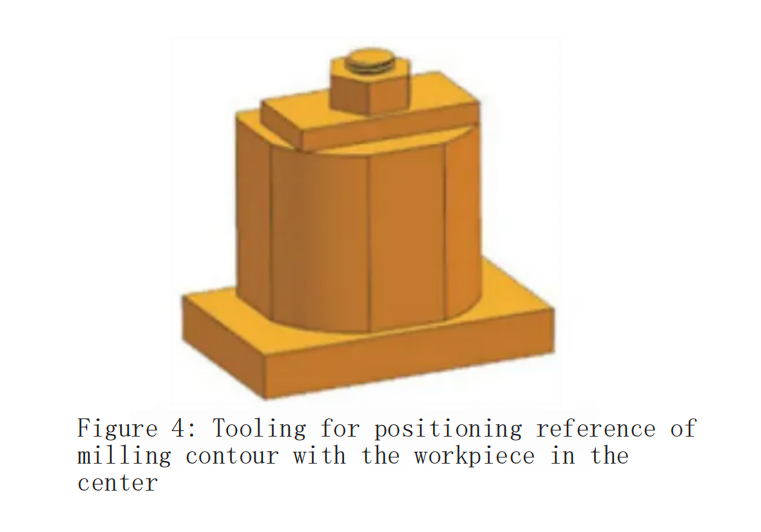

2) Das Werkstück wird auf der Vorrichtung eingespannt (siehe Abbildung 4). Die Stirnfl?che und die Innenbohrung des Werkstücks liegen eng an der Auflagefl?che der Vorrichtung an und werden mit einer Druckplatte geklemmt.

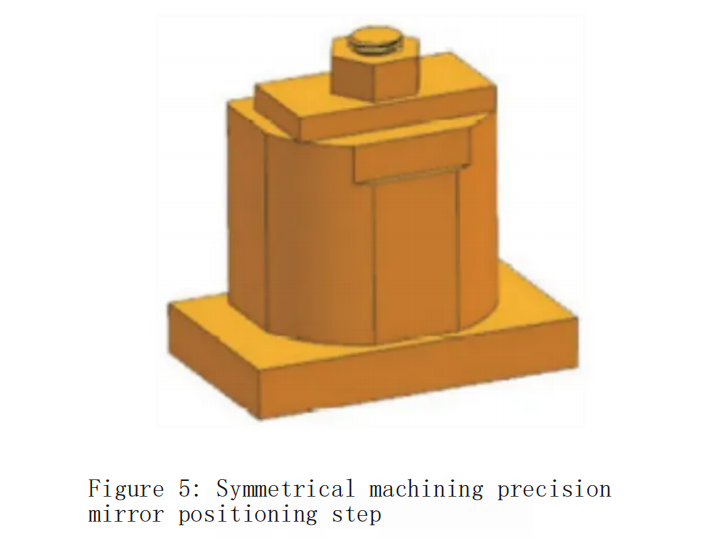

3) Zwei identische Pr?zisionsfr?spositionierungsstufen werden symmetrisch auf der Werkstückkontur bearbeitet (siehe Abbildung 5). Die Stufenh?he betr?gt 20 mm, wodurch der Prozessma?stab von ?Bohrung-Stirn“ auf ?Kontur“ umgestellt wird.

Station?re Bearbeitungssteuerung

(1) Die einzelnen Schritte zum Fr?sen der dünnwandigen Ringkontur sind wie folgt.

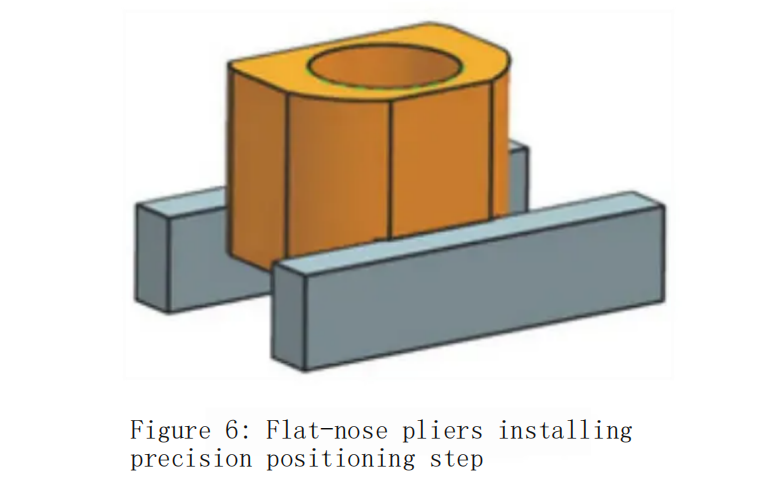

1) Spannen Sie das Werkstück mit einem Schraubstock auf der Pr?zisionsfr?spositionierungsstufe ein (siehe Abbildung 6).

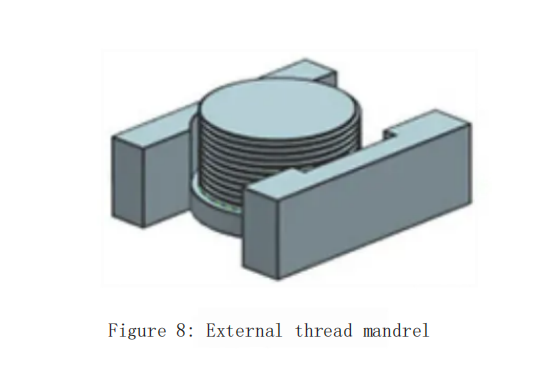

2) Betten Sie Polytetrafluorethylen- oder Nylonscheiben in die Innengewinde-Entlastungsnut des Werkstücks ein und verwenden Sie dann einen Au?engewindedorn, um sie in das Innengewinde des Werkstücks zu schrauben und so die Steifigkeit des ringf?rmigen K?rperhohlraums zu erh?hen.

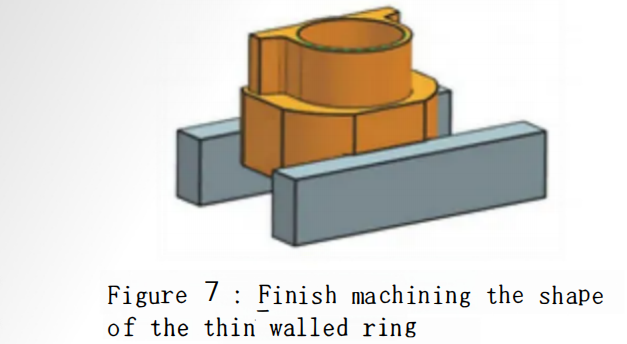

3) Maschine die abgerundeten Ecken der beidseitigen Stützteile und die Form des dünnwandigen Rings (siehe Abbildung 7).

(2) Die spezifischen Schritte zum Fr?sen der Form der bilateralen axialen Stützteile sind wie folgt.

Drehen Sie das Werkstück um und schrauben Sie es mit einem Au?engewindedorn (siehe Abbildung 8) in das Innengewinde des Werkstücks, um die Steifigkeit des ringf?rmigen K?rperhohlraums zu erh?hen.

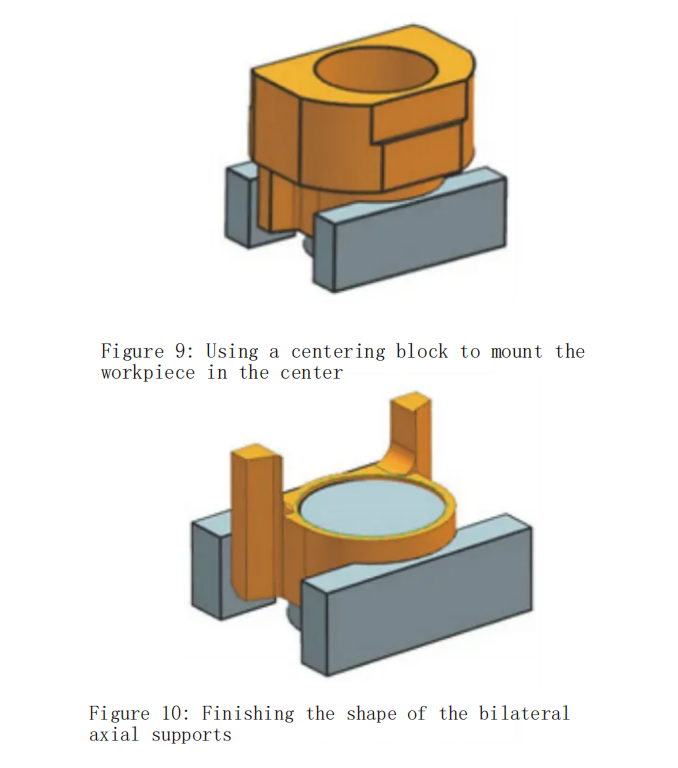

Spannen Sie das Werkstück mit einem Spannklotz ein (siehe Abbildung 9) und fixieren Sie es mit einer Flachzange.

Führen Sie eine Endbearbeitung der Form der beidseitigen axialen Stützteile durch (siehe Abbildung 10).

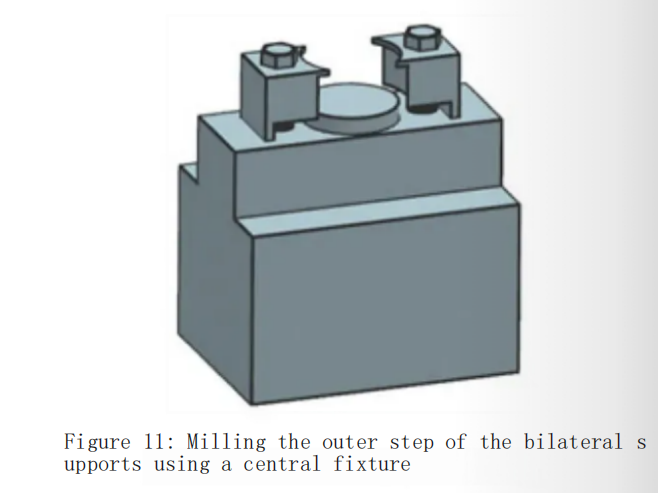

(3) Die spezifischen Schritte zum Fr?sen der ?u?eren Stufe der bilateralen Stützteile sind wie folgt.

Klemmen Sie die Vorrichtung mit einer Flachzange fest (siehe Abbildung 11).

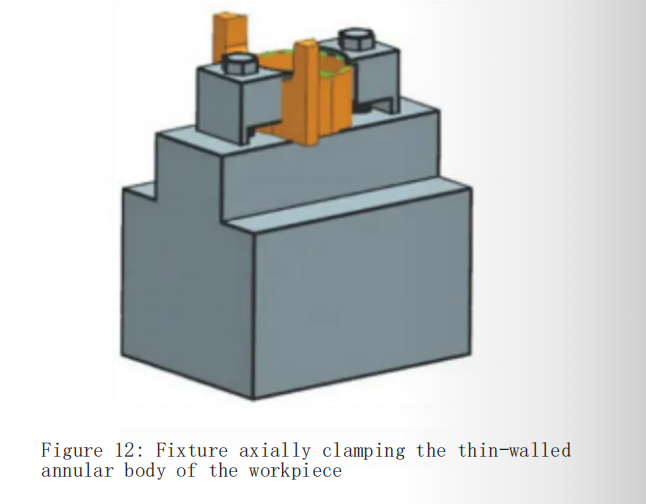

Mit der Vorrichtung den dünnwandigen Ringk?rper des Werkstücks axial zusammendrücken (siehe Abbildung 12).

Drücken Sie den Spreizring in den Innenkreis des dünnwandigen Rings des Werkstücks und richten Sie den Innenkreis des Spreizrings mit dem Kantentaster aus.

Bearbeiten Sie die Strukturen wie Au?enseite der beidseitigen Stützteile, Stufe, Fase und Gewinde fertig.

Bearbeitungsprozess

Gem?? dem optimierten Prozessplan sieht der konkrete Bearbeitungsprozess wie folgt aus.

(1) Fr?sen der Profilpositionierungsreferenz: Der Fr?svorgang für die Profilpositionierungsreferenz ist in Abbildung 13 dargestellt.

(2) Fr?sen der Form des dünnwandigen Rings: Die Form des dünnwandigen Rings nach dem Fr?sen ist in Abbildung 14 dargestellt.